金剛石砂輪適合磨什么材料?

2024-07-26

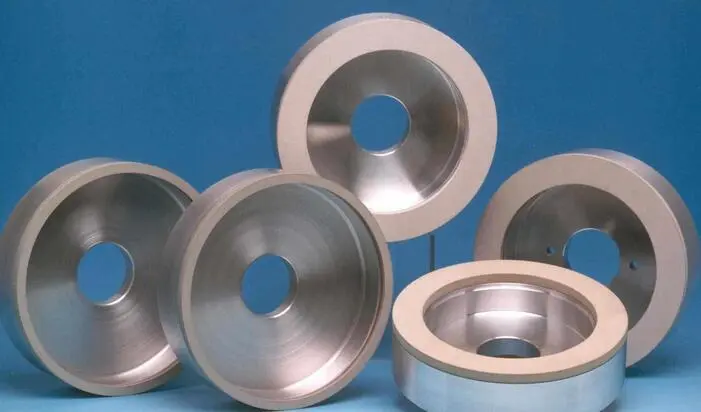

金剛石砂輪具有的硬度高、抗壓強度高、耐磨性好等特性使得其成為加工硬脆非金屬材料及硬質合金的理想工具,廣泛用于玻璃、陶瓷、磁性材料、集成電路、寶石、石材、墻地磚、混凝土、耐火材料等領域的加工;

相對于采用碳化硼、碳化硅、剛玉等一般磨粒,采用金剛石為磨粒制成的砂輪,具有刃角鋒利、使用壽命長、生產率高、加工品質好等特點,但其價格較貴;因此,實際只在在硬質合金、陶瓷、半導體等硬度高、脆性大、難加工材料的精磨時使用較多。

金剛石砂輪的結合劑,按結合和耐磨能力,可分為:樹脂、陶瓷、青銅、電鍍金屬等四種;一般應用中陶瓷結合劑砂輪和樹脂結合劑砂輪使用較多,

如:PCD金剛石片、PCBN立方氮化硼片、硬質合金或陶瓷刀具等,采用陶瓷結合劑金剛石砂輪;其整體性能介于樹脂砂輪和青銅砂輪之間,如:耐用性比樹脂砂輪好,比青銅砂輪更加鋒利;

樹脂結合劑金剛石砂輪主要用于研磨高而硬的合金、非金屬材料、切割硬而脆硬質合金、非金屬礦物等。如硬質合金、陶瓷、瑪瑙、光學玻璃、半導體材料和耐磨鑄鐵、石材等。

金剛石砂輪的選用,主要參考:磨料、粒度、硬度、濃度、形狀與尺寸等因素;

其磨料為各種型號人造金剛石(JR),可根據特定用途,參考磨料結晶形狀和顆粒強度選擇型號;粒度的選擇要綜合考慮:工件粗糙度、磨削生產率和金剛石消耗三個因素;

高濃度金剛石砂輪保持形狀能力強,低濃度砂輪金剛石消耗更低,濃度的選取需要考慮實際使用需求;砂輪的形狀尺寸則需要考慮:磨機和工件的形狀、尺寸等條件進行選擇;

若使用樹脂結合劑金剛石砂輪,還需要考慮“硬度”特性。一般采用S(Y1)級以上比較多。

陶瓷結合劑燒成溫度非常高,金剛石磨料無法承受,低溫陶瓷結合劑的開發現今也未有較大進展。目前市場主要采用:給樹脂砂輪加入銅粉等導熱性及韌性填料,提高耐熱和耐用性能,和給青銅砂輪加入脆性填料,提高自銳性,這兩種改性砂輪方案,來替代陶瓷結合劑砂輪的使用,這也占去了部分陶瓷金剛石砂輪的應用地位

相關資訊

2024-07-26

2024-07-26

2024-07-26